丹东立和化工有限公司

联系人:臧经理

电话 : 0415-3979056

传真:0415-3170159

手机:150-0415-4166

邮箱:ddlihe@163.com

网址:www.ddlihe.com

地址:丹东市元宝区解放后街106号

工业生产中MTBE催化剂的失活原因有哪些?

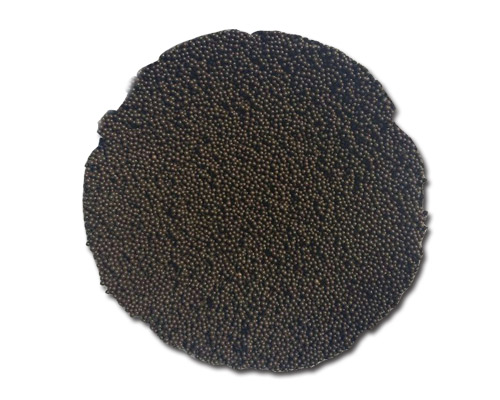

MTBE 催化剂(强酸性阳离子交换树脂)在工业生产中的失活是多种因素共同作用的结果,主要源于原料杂质污染、反应条件失控、副产物累积及催化剂自身老化,这些因素相互叠加加速活性下降,具体原因如下:

原料中的杂质是导致催化剂失活的首要因素。硫化物(H₂S、硫醇等)会与催化剂的磺酸基团(-SO₃H)发生不可逆反应,形成稳定的硫醚或磺酸硫酯,永久占据酸性活性位点。当原料硫含量超过 1ppm 时,催化剂活性在 3 个月内可下降 20% 以上,且无法通过再生恢复。碱性物质(胺类、金属离子 Fe³⁺、Ca²⁺)会与磺酸基团发生中和反应,生成无活性的磺酸盐,总碱度超过 0.05mmol/L 时,酸性位点被快速消耗,异丁烯转化率显著降低。

反应条件失控对催化剂的破坏尤为严重。温度是关键因素,催化剂较佳反应温度为 40-60℃,超过 80℃时,磺酸基团会发生水解反应(-SO₃H + H₂O → -SO₃⁻ + H₃O⁺),导致酸性位点永久流失,温度每升高 10℃,水解速率加快 2-3 倍。原料水含量超标(>50ppm)不仅会加剧水解,还会使树脂骨架过度溶胀,机械强度下降,增加破碎风险。压力与流量波动则会导致原料汽化形成 “干床”,催化剂颗粒因摩擦碰撞破碎,细粉阻塞床层孔隙,使压降升高。

副产物累积引发的物理阻塞不可忽视。异丁烯二聚生成的 C8 烯烃、甲醇脱水生成的二甲醚等副产物,在催化剂表面持续聚合形成焦炭,覆盖活性位点并堵塞孔隙。当副产物含量超过 2% 时,催化剂床层孔隙率会从初始的 40-50% 降至 20% 以下,传质效率大幅下降。尤其在高温(>60℃)条件下,焦炭生成速率加快,6 个月内即可造成催化剂严重失活。

催化剂自身老化与设备因素也会导致失活。长期运行后,聚苯乙烯 - 二乙烯基苯骨架会因氧化、溶胀收缩发生结构劣化,交联度下降,机械强度减弱,超过设计寿命(6-12 个月)后,这种老化不可逆加剧。反应器内构件堵塞导致的物料偏流,会使局部床层因反应物浓度过高加剧副反应,形成 “热点” 区域,该区域催化剂结焦速率是正常区域的 3-5 倍。

此外,操作不当会加速失活。再生过程中,甲醇冲洗流速过快或时间不足,无法有效清除结焦物;过度再生使用强溶剂,则可能溶解树脂骨架。频繁开停车导致的温度、压力骤变,会加剧催化剂颗粒磨损,破碎率超过 10% 时,床层压降明显上升,影响反应效率。

综上,MTBE 催化剂的失活是原料杂质、反应条件、副产物累积及设备操作等多因素共同作用的结果,其中硫化物中毒、高温水解及焦炭沉积是较主要的不可逆失活原因,需通过严格控制原料净化、优化反应条件及规范操作来延缓失活。

声明:本文仅供交流学习,版权归属原作者,部分文章推送时未能及时与原作者取得联系,若来源标注错误或侵犯到您的权益,烦请告知,我们将立即删除,谢谢!!!