丹东立和化工有限公司

联系人:臧经理

电话 : 0415-3979056

传真:0415-3170159

手机:150-0415-4166

邮箱:ddlihe@163.com

网址:www.ddlihe.com

地址:丹东市元宝区解放后街106号

工业生产中如何预防MTBE催化剂失活?

原料深度净化:阻断失活源头

原料杂质是催化剂中毒的主因,需通过三级净化工艺严格控制。首先是深度脱硫,采用加氢脱硫与氧化锌吸附联用工艺,将原料中 H₂S、硫醇等硫化物含量降至 0.5ppm 以下,在线硫分析仪实时监测,超标时自动触发进料切断,避免硫化物与磺酸基团不可逆结合。其次是脱除碱性物质,设置阳离子交换柱吸附胺类、金属离子(Fe³⁺、Ca²⁺),确保总碱度≤0.05mmol/L,同时用稀硫酸对催化裂化气原料进行碱洗,防止碱性物质中和酸性活性位点。

脱水与脱重组分同样关键。3A 分子筛脱水塔将原料水含量控制在 30ppm 以下(低于催化剂耐受阈值 50ppm),雨季增加热氮气再生频率(从每周 1 次提至 3 次),避免分子筛吸水饱和。蒸馏切割工艺脱除 C5 + 烯烃和胶质,重组分含量控制在 0.5% 以内,对高烯烃原料预加甲醇(醇烯摩尔比 1.1),抑制异丁烯自聚生成的 C8 烯烃沉积。

反应条件准确调控:抑制失活反应

反应温度严格控制在 40-60℃区间,固定床反应器采用分段控温,通过调节冷却水量使床层轴向温差≤5℃,避免局部超温(>70℃)引发磺酸基团水解(温度每升 10℃,水解速率加快 2-3 倍)。压力稳定在 0.8-1.2MPa,进料泵出口加装压力缓冲罐,将压力波动幅度控制在 ±0.05MPa 内,防止原料汽化形成 “干床”,确保催化剂与液相反应物充分接触。

物料配比优化为甲醇与异丁烯摩尔比 1.05-1.15,在线色谱每小时分析一次,通过自动调节甲醇进料量维持比例稳定,既保证转化率又避免过量甲醇占据活性位点。空速控制在 1.5-2.5h⁻¹,兼顾反应效率与反应物停留时间,防止空速过高导致转化率下降或过低引发副反应加剧。

运行维护与再生策略:主动延缓失活

实施周期性再生,每 2-3 个月用甲醇逆流冲洗催化剂床层(流速 0.5m/h,持续 8 小时),溶解表面结焦物,恢复孔隙通道。每年进行一次深度再生,采用甲醇 - 甲苯混合溶剂(体积比 3:1)循环冲洗,可使活性恢复至新剂的 85% 以上。

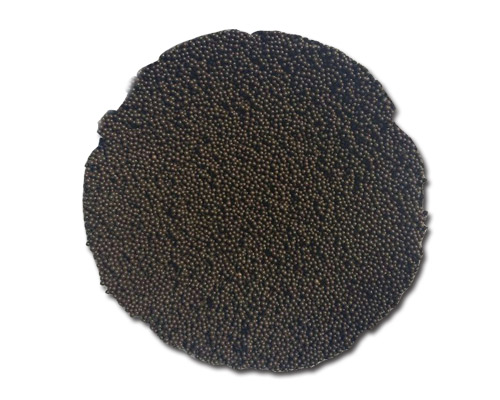

设备维护重点关注反应器内构件,定期检查分布器开孔率(确保≥90%),避免物料偏流造成局部催化剂负荷过高。催化剂装填采用 “分层振动法”,保证床层密度均匀(偏差≤5%),减少流体冲击导致的颗粒破碎。建立催化剂性能台账,每周检测异丁烯转化率(低于 95% 时预警)和床层压降(升幅超 0.1MPa 时排查),实现失活趋势的早期干预。

通过这套综合防护体系,可显著降低催化剂失活速率,在保证 MTBE 产品纯度的同时,大幅降低更换成本,提升装置运行经济性。

声明:本文仅供交流学习,版权归属原作者,部分文章推送时未能及时与原作者取得联系,若来源标注错误或侵犯到您的权益,烦请告知,我们将立即删除,谢谢!!!