影响MTBE催化剂活性的主要因素有哪些?

催化剂自身性质

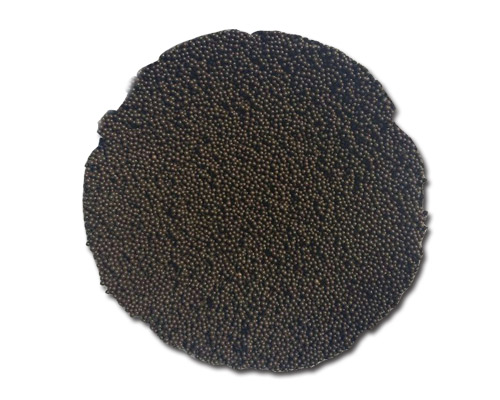

活性组分:MTBE 催化剂通常以磺酸型离子交换树脂为主,活性组分的含量、分布及存在形式对催化活性起关键作用。活性组分含量高且分布均匀,能提供更多活性中心,利于反应进行。

比表面积和孔结构:较大的比表面积可增加活性中心暴露程度,利于反应物和产物扩散。适宜的孔结构,如孔径大小、孔容分布等,能使反应物顺利进入孔内与活性中心接触,产物也能快速扩散出去,提高催化效率。

反应条件

温度:温度对 MTBE 催化剂活性影响显著。在一定范围内,升高温度可加快反应速率,因为温度升高能增加反应物分子的能量,使更多分子达到活化能,有效碰撞几率增加。但温度过高,会导致催化剂活性组分流失、结构破坏,使催化剂失活。

压力:适当提高反应压力,有利于反应物在催化剂表面的吸附,增加反应物浓度,从而提高反应速率和催化剂活性。但压力过高会增加设备投资和运行成本,还可能对催化剂的机械强度产生影响。

空速:空速反映了反应物在反应器内的停留时间。空速过大,反应物与催化剂接触时间过短,反应不完全,转化率降低,催化剂活性得不到充分发挥;空速过小,虽能提高转化率,但设备生产能力下降,且可能导致副反应增加,影响催化剂活性和选择性。

原料性质

原料纯度:原料中的杂质如水分、硫化物、二烯烃等会对催化剂活性产生负面影响。水分会稀释催化剂活性组分,还可能与活性中心发生反应,降低活性;硫化物会与催化剂活性组分作用,使其中毒失活;二烯烃易在催化剂表面发生聚合反应,堵塞孔道,覆盖活性中心。

原料组成:原料中异丁烯与甲醇的比例对催化剂活性有影响。适宜的配比能使反应物在催化剂表面的吸附和反应达到较佳状态,提高催化剂活性和选择性。若比例失调,会导致反应不完全,副产物增多,影响催化剂性能。

操作因素

催化剂的预处理:在使用前,对催化剂进行适当的预处理,如干燥、活化等,可使其达到较佳活性状态。预处理条件控制不当,如干燥温度过高或活化时间不足,都会影响催化剂的活性。

系统的稳定性:反应系统的稳定性对催化剂活性至关重要。频繁的开停车、温度和压力的大幅波动等,会使催化剂经历热应力和机械应力变化,导致活性组分流失、结构破坏,降低催化剂活性和使用寿命。

本文仅供交流学习,版权归属原作者,部分文章推送时未能及时与原作者取得联系,若来源标注错误或侵犯到您的权益,烦请告知,我们将立即删除,谢谢!!!