如何延长MTBE催化剂的使用寿命?

优化反应条件

控制温度:严格控制反应温度在催化剂适宜的范围内。例如,对于大孔强酸阳离子交换树脂催化剂,应将温度控制在 90℃左右,避免超温运行。可通过安装温度监测装置,实时监控反应温度,并配备有效的冷却或加热系统,以确保温度稳定。

稳定压力:维持反应压力稳定,避免压力大幅波动。设置合理的压力控制范围,通过压力调节装置及时调整压力。同时,定期检查设备的密封性,防止因泄漏导致压力变化对催化剂产生不良影响。

调整空速:根据催化剂的性能和反应要求,选择合适的空速。空速过高时,可适当降低进料量;空速过低时,可增加进料量。通过优化空速,使反应物与催化剂充分接触,提高反应效率,减少副反应和积炭的生成。

原料预处理

脱除杂质:采用吸附、离子交换等方法,去除原料中的碱性物质、金属离子和水等杂质。例如,使用吸附剂吸附原料中的金属离子,通过离子交换树脂去除碱性物质,采用共沸蒸馏或分子筛吸附等方法脱水,以保护催化剂的活性中心,防止其被中和或中毒。

控制原料质量:严格控制原料的质量指标,确保原料的纯度和组成符合反应要求。定期对原料进行检测和分析,避免使用不合格的原料,从源头上减少对催化剂的损害。

催化剂维护与管理

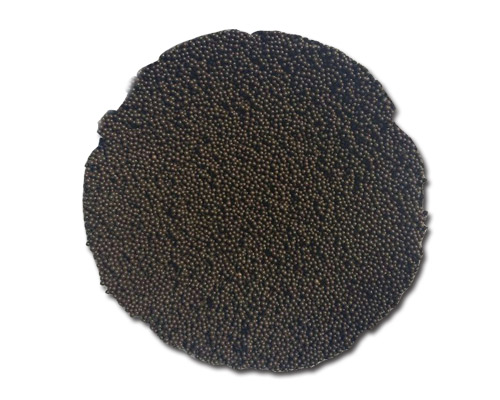

正确装填:在催化剂装填过程中,要严格按照操作规程进行,确保催化剂均匀分布,避免出现架桥、偏流等现象。同时,要注意防止催化剂颗粒破碎,可采用适当的装填工具和方法,如使用布袋溜槽等,以保证催化剂床层的稳定性和均匀性。

定期活化与再生:根据催化剂的使用情况,定期对其进行活化或再生处理。对于因积炭等原因导致活性下降的催化剂,可采用通入空气或含氧气体进行烧焦再生的方法,去除积炭,恢复催化剂的活性。对于一些活性组分流失或中毒的催化剂,可通过补充活性组分或采用特定的处理方法进行活化,延长催化剂的使用寿命。

防止催化剂中毒:避免催化剂与可能导致中毒的物质接触。在生产过程中,要严格控制工艺操作,防止外来杂质进入反应系统。同时,对与催化剂接触的设备、管道等进行定期清洗和维护,防止铁锈、油污等杂质混入反应体系,导致催化剂中毒。

加强设备维护

定期检查设备:定期对反应设备进行检查,包括反应器、换热器、泵等,及时发现并处理设备的故障和隐患。例如,检查反应器的内衬是否损坏,防止反应器壁与催化剂直接接触;检查换热器的换热效果,确保反应温度的控制精度;检查泵的运行状况,保证物料的稳定输送。

保持设备清洁:保持设备内部的清洁,防止杂质在设备内积聚。定期对设备进行清洗,去除设备内壁和催化剂表面的污垢、积炭等物质。同时,要注意清洗过程中使用的清洗剂和清洗方法,避免对催化剂造成损害。

优化操作管理

稳定操作参数:制定合理的操作规程,操作人员严格按照规程进行操作,保持反应温度、压力、空速、进料量等操作参数的稳定。避免因人为操作失误导致反应条件大幅波动,对催化剂造成冲击。

减少开停车次数:尽量减少装置的开停车次数,因为每次开停车过程中,温度、压力等参数的急剧变化会对催化剂产生较大的应力,容易导致催化剂破碎或活性下降。如果需要进行计划外的开停车,要严格按照开停车程序进行操作,做好催化剂的保护措施。

本文仅供交流学习,版权归属原作者,部分文章推送时未能及时与原作者取得联系,若来源标注错误或侵犯到您的权益,烦请告知,我们将立即删除,谢谢!!!